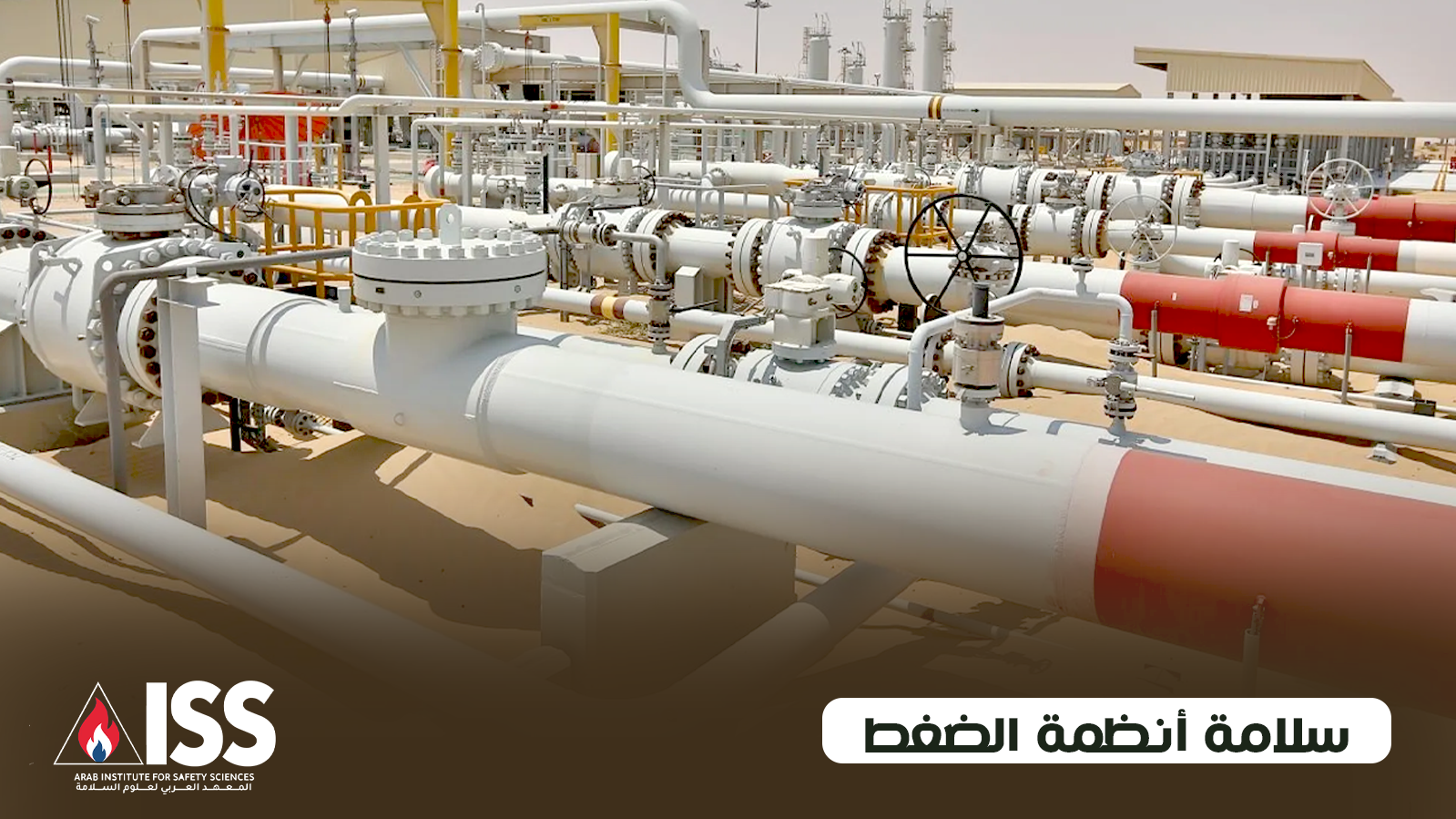

سلامة أنظمة الضغط (Pressure Systems Safety) تعني جميع التدابير الهندسية والإدارية التي تضمن التشغيل الآمن للأنظمة التي تحتوي على سوائل أو غازات تحت ضغط، مثل الغلايات (Boilers)، الضواغط (Compressors)، وخزانات الضغط. هذه الأنظمة خطيرة لأن أي فشل يمكن أن يؤدي إلى انفجارات، تسربات خطرة، أو إصابات قاتلة.

أولاً: مكونات أنظمة الضغط

- خزانات الضغط (Pressure Vessels): لتخزين الغازات أو السوائل تحت ضغط.

- الغلايات (Boilers): لإنتاج البخار.

- الضواغط (Compressors): لضغط الهواء أو الغازات.

- الصمامات (Valves): للتحكم في الضغط والتدفق.

- أجهزة الأمان مثل صمامات الأمان (Safety Relief Valves).

ثانياً: المخاطر المرتبطة بأنظمة الضغط

- انفجار بسبب زيادة الضغط عن الحد المسموح.

- تآكل أو تشقق الخزانات مما يؤدي إلى تسربات خطيرة.

- ارتفاع درجة الحرارة داخل الغلايات يؤدي إلى تمدد مفاجئ.

- فشل الصمامات أو تعطّل أجهزة الأمان.

- تسرب مواد سامة أو قابلة للاشتعال عند تلف الوصلات.

- مخاطر الصيانة عند العمل على نظام لم يتم تفريغه بالكامل.

ثالثاً: إجراءات السلامة لأنظمة الضغط

1. التصميم والتركيب الآمن

- تصميم النظام وفقًا لمعايير ASME Boiler and Pressure Vessel Code.

- استخدام مواد مقاومة للتآكل والضغط العالي.

- تثبيت صمامات أمان (Relief Valves) لتصريف الضغط الزائد.

- تركيب أجهزة قياس الضغط ودرجة الحرارة مع إنذارات.

2. التشغيل الآمن

- عدم تجاوز الضغط المسموح به (Maximum Allowable Working Pressure – MAWP).

- تدريب المشغلين على قراءة المؤشرات والتصرف عند الإنذار.

- تشغيل الأنظمة في بيئة جيدة التهوية لتجنب تراكم الغازات.

3. الصيانة الدورية

- الفحص البصري للخزانات للتأكد من عدم وجود تشققات.

- اختبار الهيدروستاتيكي (Hydrostatic Test) للكشف عن ضعف الجدران.

- معايرة أجهزة الضغط وصمامات الأمان بشكل دوري.

- تنظيف الأنابيب لتجنب الانسداد.

4. إجراءات الطوارئ

- تزويد النظام بمفاتيح إيقاف طارئ (Emergency Shutdown).

- تدريب العمال على الإخلاء السريع في حال تسرب أو انفجار.

- تجهيز الموقع بطفايات حريق مناسبة للغازات والزيوت.

5. إجراءات عند الصيانة

- تطبيق Lockout/Tagout (LOTO) قبل أي عمل.

- تفريغ الضغط بالكامل قبل الفتح.

- التأكد من برودة النظام عند التعامل مع الغلايات.

الأبعاد الصحية والبشرية

- حوادث الضغط غالبًا ما تؤدي إلى إصابات حروق شديدة، صدمات دماغية، وتمزق الأعضاء الداخلية.

- أهمية برامج Occupational Health Monitoring للعمال في بيئات الضغط العالي.

مؤشرات الأداء (KPIs)

- معدل الأعطال لكل 10,000 ساعة تشغيل.

- زمن الاستجابة للطوارئ (MTTR).

- نسبة الفحص الدوري المنجز في مواعيده.

- عدد تقارير شبه الحوادث (Near Misses).

دراسات حالة

- حادثة Bhopal Boiler Explosion 2004: وفاة 20 عاملًا بسبب صمام أمان معطل.

- حادثة China 2016: انفجار خزان ضغط في مصنع كيميائي أدى إلى 21 وفاة نتيجة ضعف الفحص الدوري

التقنيات الحديثة لزيادة السلامة

- أنظمة مراقبة ذكية تعتمد على الذكاء الاصطناعي للكشف المبكر عن التشققات أو التسربات.

- أجهزة استشعار الضغط والحرارة مع إنذارات صوتية وبصرية.

- تحليلات تنبؤية (Predictive Maintenance) لتجنب الأعطال قبل حدوثها.

المعايير واللوائح الدولية

- ASME Boiler & Pressure Vessel Code – المعيار الأساسي لتصميم وتشغيل أنظمة الضغط.

- API 510 – Pressure Vessel Inspection Code – للفحص الدوري.

- OSHA 29 CFR 1910.169 – لوائح السلامة الخاصة بأوعية الضغط.

- PED (Pressure Equipment Directive) – 2014/68/EU – التوجيه الأوروبي لمعدات الضغط.

- ISO 4126 – Safety devices for protection against excessive pressure.

I don’t think the title of your article matches the content lol. Just kidding, mainly because I had some doubts after reading the article.